Stal / stal nierdzewna, z wewnętrzną ścieżką ruchu

Stal

Stal / stal nierdzewna, z wewnętrzną ścieżką ruchu

Stal

Wykonania

Typ A3: z jednym wózkiem 3-rolkowym

Typ A5: z jednym wózkiem 5-rolkowym

Typ B3: z dwoma wózkami 3-rolkowymi

Typ B5: z dwoma wózkami 5-rolkowymi

Nr identyfikacyjny

Nr 0: bez ogranicznika końcowego

Nr 1: z jednym ogranicznikiem końcowym

Nr 2: z dwoma ogranicznikami końcowymi

Prowadnica

- Stal ZB

Ocynkowana, pasywacja niebieska

- Stal nierdzewna AISI 430 NI

Bez powłoki

Wózek

- Obudowa

Stal nierdzewna AISI 304

- Rolka

Łożysko kulkowe, 2RS

Stal nierdzewna AISI 440C

- Smar do łożysk tocznych

Zgodność z normą FDA, klasa H1

Ciągłe smarowanie łożysk

Ogranicznik końcowy

- Stal nierdzewna AISI 304

- Gumowy ogranicznik (TPU), twardość ≈ 80 wg skali Shore A

Temperatura pracy -20 °C do 100 °C

Systemy rolkowych prowadnic liniowych GN 1490 są zazwyczaj instalowane parami, w poziomie albo pionowo (jak pokazano) lub prostopadle. Są stosowane tam, gdzie muszą być wykonywane proste ruchy liniowe, na przykład w automatyce, w pojazdach lub w maszynach produkcyjnych.

Kasujac luz pomiędzy rolkami wózków a szyną prowadzacą, można uzyskać optymalne właściwości jezdne w połączeniu z niskimi wymaganiami konserwacyjnymi. Urządzenie jest gotowe do użycia natychmiast po założeniu wózków rolkowych.

Prowadnice liniowe składają się z szyny prowadzącej, jednego lub dwóch wózków i wybranej liczby ograniczników. Części są dostarczane niezmontowane. Szynę prowadzącą można zainstalować po lewej lub prawej stronie aplikacji. Podczas montażu wózków należy wziąć pod uwagę kierunek, w którym przyjmowane jest obciążenie (wózek posiada wycięcie znakujące). Należy przestrzegać instrukcji smarowania i konserwacji.

- Inne długości prowadnic (do 3,994 mm)

- Inne odstępy między otworami / Wykończenie

Otwory i śruby mocujące

Podczas montażu należy wykorzystać wszystkie otwory montażowe w szynie prowadzącej i wszystkie gniazda gwintowane w wózku rolkowym. Dzięki temu siły wynikające z maksymalnego obciążenia FL / FA są w pełni przenoszone na konstrukcję. Niezastosowanie wszystkich śrub mocujących zmniejsza nośność prowadnic. Dodatkowe otwory techniczne w prowadnicach nie są pokazane na rysunkach.

Do montażu wózków rolkowych można użyć każdych śrub z gwintem M5. Natomiast szyna prowadząca musi być zamontowana za pomocą śrub wymienionych w tabeli. Zaleca się stosowanie śrub o klasie wytrzymałości 8.8 zgodnie z określonym momentem dokręcania. Maksymalny moment dokręcania śrub z łbem stożkowym dla ograniczników końcowych wynosi 4-5 Nm, co daje największą siłę utrzymującą bez deformowania szyn prowadzących.

Wstępnie zamontowane ograniczniki gumowe są automatycznie dociskane przez śruby z łbem stożkowym i jednocześnie amortyzują uderzenia prowadnic rolkowych w odpowiednim położeniu krańcowym.

| Rodzaj – norma | Szyna wewnętrzna |

| Śruba z łbem stożkowym i gniazdem imbusowym DIN 7991 | M 4 / M 5 |

| Śruba z łbem stożkowym, Phillips DIN 965 | M 4 / M 5 |

| Śruba z łbem stożkowym, Phillips DIN 7997 | Rozmiar 4.5 / 5 |

Smarownie oraz czynności serwisowe

Szyny prowadzące należy nasmarować smarem do łożysk tocznych przed pierwszym użyciem. Rekomendowane smary to Cassida Grease GTX 2, Shell Gadus S2 V220 i Alvania EP 1 lub Klüberplex BE 31-222. Do zastosowań spożywczych lub farmaceutycznych należy stosować smary zgodne z FDA klasy H1 lub wyższej. Smar należy rozprowadzić równomiernie na całej długości szyny za pomocą pędzla.

Po 50 000 cykli, szyny oczyścić czystą szmatką i przesmarować. Jeśli istnieje ryzyko zabrudzenia, przeglądy okresowe wykonywać częściej. Należy zapobiegać zabrudzeniu prowadnic za pomocą dodatkowych osłon lub przez optymalne ustawienie szyn prowadzących, uniemożliwiające osadzanie się zanieczyszczeń.

Podczas projektowania i montażu systemów szyn prowadnic liniowych należy wziąć pod uwagę poniższe wytyczne dotyczące instalacji.

Zapewniają one płynną i cichą pracę, niskie zużycie oraz właściwe działania w długim okresie użytkowania.

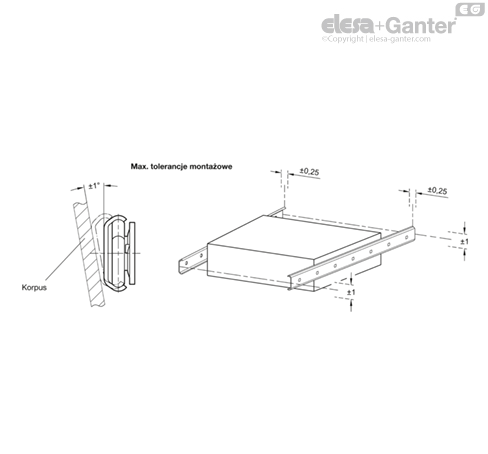

- Powierzchnie montażowe systemów szyn prowadnic liniowych (szyn prowadnic i wózków rolkowych) muszą być równe, równoległe, a także odpowiednio usytuowane względem siebie. Jeśli stosowane są ograniczniki krańcowe, muszą one być tak ustawione, aby pozycje krańcowe były osiągane możliwie jednocześnie.

- Otwory montażowe powinny być wykonane w taki sposób, aby wykluczyć skręcenie lub wypaczenie szyn prowadnic podczas montażu. Podana tolerancja montażowa +0,2 / +0,5 mm oznacza, że szyna poddawana jest naprężeniom rozciągającym w kierunku środka aplikacji, co zapewnia optymalną eksploatację, powodującą niskie zużycie.

- Po zamontowaniu systemów szyn prowadnic liniowych należy je sprawdzić pod kątem zapewniania płynnego ruchu. Jeżeli występują jakieś nieprawidłowości, jak zacinanie się wózka rolkowego lub jego wypaczenie, należy ustalić przyczyny i odpowiednio je wyeliminować.

Maksymalna nośność systemów prowadnic liniowych odpowiada dwóm wózkom rolkowym z 5 rolkami. Jeżeli za pomocą dodatkowych wózków rolkowych mają być przenoszone większe obciążenia, to działanie musi być sprawdzone w ustawieniu testowym. Całkowita szerokość oraz sztywność danej konstrukcji może negatywnie wpływać na nośność oraz zużycie.

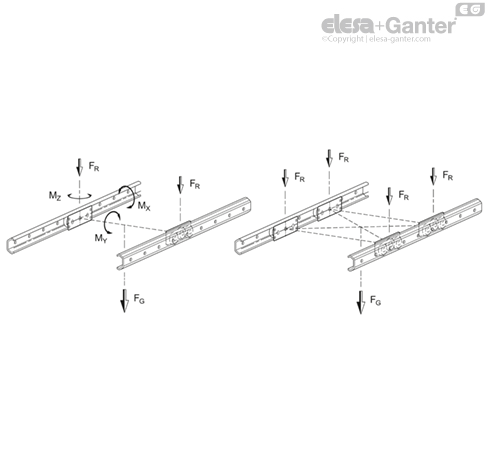

Aby osiągnąć określone obciążenie nominalne FR, prowadnice rolkowe muszą być zamontowane w taki sposób, aby obciążenie było przykładane po stronie z większą liczbą rolek. Aby nie pomylić tych stron, podstawa wózka jest oznaczona dwoma wycięciami.

Obciążenie całkowite FG, właściwe dla danego zastosowania, musi być przenoszone na wózki rolkowe jak najbliżej ich środka. Należy także unikać gwałtownych uderzeń i wstrząsów oraz mocnych wibracji oddziałujących na systemy szyn prowadnic liniowych. Nie przewiduje się przykładania ani przenoszenia momentów siły w kierunkach MX oraz MZ za pośrednictwem wózków rolkowych.

| h1 | FR na 1 wózek (w N) | MY na 1 wózek rolkowy w Nm | ||

| 3 rolki | 5 rolek | 3 rolki | 5 rolek | |

| 29 | 425 | 650 | 7 | 21 |

| 37 | 800 | 1150 | 13 | 40 |

Maksymalna prędkość przesuwu systemów szyn prowadnic liniowych wynosi 0,3 m/s. W przypadku stosowania ograniczników wymagane jest znaczne ograniczenie prędkości przesuwu przed tymi ogranicznikami, aby nie doszło do ich uszkodzenia. Jeżeli w kierunku jazdy powstaną duże siły statyczne lub dynamiczne, muszą one zostać przejęte przez zewnętrzne ograniczniki, ponieważ ograniczniki końcowe nie są do tego przystosowane.

Systemy szyn prowadnic liniowych najlepiej jest montować ułożone pionowo, parami, w pozycji poziomej. Zapewnia to największą możliwą stabilność i sztywność skrętną w najmniejszej przestrzeni montażowej. Ten układ zapewnia optymalne właściwości robocze i minimalne zużycie.

W przeciwieństwie do teleskopowych prowadnic liniowych prowadnice rolkowe można stosować w pozycji pionowej z uwagi na brak poślizgu koszyka łożyskowego. Należy tylko wziąć pod uwagę kierunek działania obciążenia, aby prawidłowo włożyć wózki rolkowe w szynę prowadnicy.

Montaż szyny na płaszczyznach poziomych (na leżąco) jest możliwy przy zachowaniu dodatkowych wymogów. W tym przypadku maksymalne obciążenie określa się jako obciążenie nominalne FA. Ze względu na budowę szyny prowadzącej, należy przewidzieć, że podczas zwiększonego obciążenia może się ona odkształcać, co w rezultacie może doprowadzić do kolizji między wózkami rolkowymi a łbami śrub montażowych. W przypadku podejrzenia wystąpienia takiej sytuacji, należy wcześniej przetestować funkcjonalność układu pod obciążeniem.

| zalecana | Pionowa, po obu stronach | |

| akceptowalna | Pionowa przesunięta, po obu stronach | Pionowa skośna, po obu stronach |

| niezalecana | Pionowa, po jednej stronie | Pozioma, po jednej stronie |

- Przy zakresach ruchu przekraczających maksymalną standardową długość szyn prowadzących można ułożyć kolejno kilka szyn. W takim przypadku należy jak najdokładniej rozmieścić otwory montażowe dla szyn prowadzących, aby zminimalizować ewentualne przesunięcie między szynami.

- W razie potrzeby szyny prowadnic można przyciąć na dowolną długość. Podczas cięcia należy uważać, aby nie zdeformować przekroju profilu. Zalecamy użycie zacisku. Z powierzchni powstałych po obcięciu należy usunąć zadziory, a także należy je wyczyścić przed nasmarowaniem powierzchni roboczych.

Twoje zapytanie zostało przesłane i odpowiemy na nie w najkrótszym możliwym czasie.